高い加工精度と高度な品質管理体制

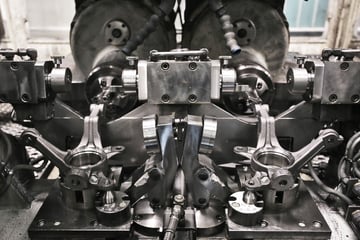

車の「乗り味、乗り心地」を決めるサスペンション部品であるナックルアーム、ダンパーフォーク、ロアーアーム。

これらは、車の「走る・止まる・曲がる」機能を支える重要部品のため、高い加工精度が要求されます。ロボットによる自動化を図り、全ラインとも、一度の取り付けで全ての加工が完了し、省人化と高精度を両立しています。

また、内製の自動ブッシュ圧入機は角度と部品種類の検出処理により確認し、高い品質保証を行っています。

限界精度、軽量化への挑戦

高効率・高生産性・高精度を確保しながらも安定品質を提供し続ける都筑製作所では「限界精度」と「軽量化」をも追求いたします。

CAD/CAMシステムとYASDA5軸マシニングセンタを活用し、最少工程での超精密加工を実現。試作部門では仕様の異なる5軸マシニングセンタをラインナップし、高難易度加工も取り組んでいます。

切削・干渉シミュレーションにより試作加工のスピードアップと量産性への仕様反映を行うことで、量産性を考慮しつつ、更なる高品質への提案を製品開発の段階からさせていただきます。

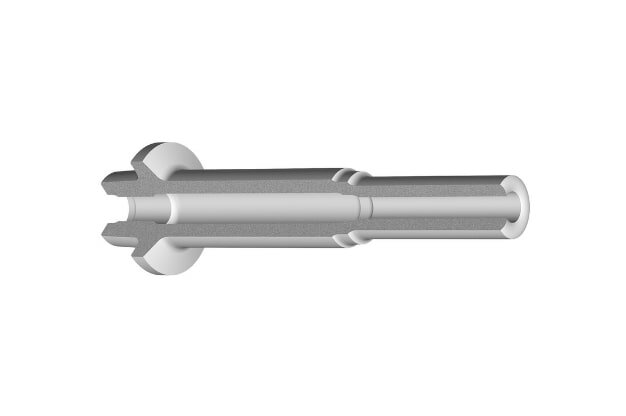

製品精度0.001mm

高精度な加工装置と熟練の技術者が生み出すμレベル(0.001mm)の製品精度。

工程ごとの加工精度を上げると共に、生産効率を高めるための自動化にも積極的に取り組んでいます。

製造部品の保証精度事例

当社は日本、タイ、インドネシアに工場を構え、自動車と建設機械用の部品を主に製造しています。

自動車部品ではサスペンション、エンジン・ミッション部品で高い耐久性・安全性・加工精度を実現しています。

パワフルな建設機械の動きを制御する油圧機器においては、ミクロン台の精度と高清浄度にお応えしています。

高度な加工精度と軽量化への挑戦でNEXT QCDに応えます

都筑製作所では高精度な加工装置と熟練の技術者の組み合わせで自動車、建設機械産業での製品要求を実現してまいりました。

近年では生産効率を高めるための自動化にも積極的に取り組み、新しい自動化生産ラインがスタートする予定です。

また、2017年に取得した航空・宇宙・防衛 品質マネジメントシステム「JIS Q 9100」の厳しい規格環境のエッセンスを活用し、当社の全製品における品質向上に役立てていきます。