中空鍛造加工『ラジアルフォージング』の基礎知識|シャフト・軸物の高強度、軽量化

シャフト

当コンテンツの目次

中空鍛造加工『ラジアルフォージングとは』

・『ロータリースウェージング』と『ラジアルフォージング』の違い

・自動車部品・各シャフトへの適用が増加

・モーターのローターシャフトにも採用

中空鍛造加工『ラジアルフォージング』の特徴

・4つのハンマーを使った自由鍛造工法

・「熱間・温間・冷間」 対応で、変形量や仕様に適した条件で加工可能

・ハンマーNC制御で、1チャックで多段形状が成形可能

・外側からのハンマリングと内径芯金(マンドレル)の位置制御で、切削加工では不可能なシャフト内径形状を実現

ラジアルフォージングの加工方法

中空鍛造加工『ラジアルフォージング』によるメリット

・自由鍛造工法ラジアルフォージングの特徴

・芯金(マンドレル)を使ってのシャフト中空化加工

自動車部品における中空鍛造加工の軽量シャフト

・複雑な形状とこれまで以上のシャフト軽量化の可能性

・CO2排出量削減からシャフト軽量化へ

・自動車トランスミッション用シャフトの加工

・欧州での採用が増えている中空構造のギアシャフト、メインシャフト、アウトプットシャフトの加工

・中空鍛造加工『ラジアルフォージング』の貢献(軽量化・コスト削減)

・自動車足回りとドライブトレインの加工

・軽量化でエネルギーと材料消費量の削減に

・モーター用ローターシャフトの加工

・自動車の電動化に欠かせないモーター部品にも

・中空化の難しい形状をモノブロック(ワンピース)で製造可能

・モーター性能向上と軽量化に寄与

自動車用シャフトに対するアドバンテージ

中空鍛造加工『ラジアルフォージング』とは

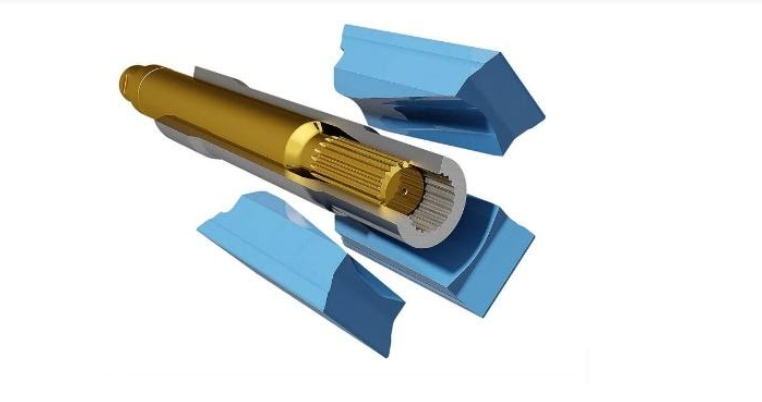

ラジアルフォージングとは、円筒部材に対して4つのハンマーをラジアル(軸に対して直角)方向から高速で打ち付けながら鍛造(フォージング)する自由鍛造技術です。

『ロータリースウェージング』と『ラジアルフォージング』の違い

類似工法として「ロータリースウェージング」があげられますが、「ラジアルフォージング」の特徴は加工温度帯が自由に選択できることです。

製品形状や寸法精度により冷間はもちろん、温間、熱間温度域での鍛造が可能です。

また、ハンマー軸がNC制御されており自由にストロークするため大きな径差のある形状を成形可能です。

製品をクランプしている軸や芯金(マンドレル)軸もNC制御されているため、それらを効率的に使用することで、ワンチャックで複雑な形状の中空形状を製作することが可能になります。

自動車部品・各シャフトへの適用が増加

近年、欧州を中心に中空鍛造加工による自動車部品への適用が増えており、ギアシャフト、ドライブシャフト、メインシャフト、アウトプットシャフトなどのドライブトレインの製造に使われています。

モーターのローターシャフトにも採用

HEVやEVなどの自動車電動化に欠かせないモーターのローターシャフトにも採用されており、今後注目の鍛造工法となります。

中空鍛造加工『ラジアルフォージング』の特徴

4つのハンマーを使った自由鍛造工法

「熱間・温間・冷間」 対応で、変形量や仕様に適した条件で加工可能

- 熱間・温間加工ができることから厚肉シャフトやフランジが付いた形状でも鍛造加工可能

- 部分温間加工で端部のみの増肉(アップセット)なども可能

- 内径SPLなど精度が必要な部位に対しては冷間にて加工可能

ハンマーNC制御で、1チャックで多段形状が鍛造成形可能

- スウェージングのように複数設備を並べる必要がない

- 段取り時間が少なく複数機種に対応可能

外側からのハンマリングと内径芯金(マンドレル)の位置制御で、切削加工では不可能なシャフト内径形状を実現

- 切削工具が入らない領域での軽量化

- 2部品構成 → 1部品構成

- 部位により肉厚の違うシャフト

- 仕上げ加工の削減

このような鍛造加工の特徴を生かして今までの工法では不可能であった内径形状を持つ中空シャフトが実現可能となります。

中空鍛造加工『ラジアルフォージング』の加工方法

4つのハンマーを使った自由鍛造工法

円筒部材の軸に対して直角方向からハンマーを打ち付けて部材の形状を変形させます。

- 部材は片側でクランプ

- 回転させながらハンマリング

- 径を小さく、長さを長くする方向に変形

- 最終形状に仕上げ

この時のハンマリング打数は毎秒20回で、ハンマリングの瞬間は部材の回転が止まっているのも特徴です。

部材と芯金(マンドレル)の位置を制御することで、外径に沿った内径を持つ複雑な製品形状を実現することが可能になります。また、芯金(マンドレル)にスプラインを付け鍛造時に転写させることで内径スプラインを同時成形することもできます。

中空鍛造加工『ラジアルフォージング』によるメリット

自由鍛造工法ラジアルフォージングの特徴

- 製品を動かしながら成形するため、一般プレス鍛造の金型にあたるハンマーが小さく段取りも容易なことから、小ロットの対応も低価格、短納期で可能になる

- 温間領域での成形が可能で鍛造時に発生するスケールを最小限に抑え、高精度で大きな変形量を実現できる

芯金(マンドレル)を使ってのシャフト中空化

- 中空鍛造加工により、外径に沿った内径を持つ複雑な形状が可能になり、切削での中空化を上回るシャフト軽量化が図れる

- 塑性加工であるためファイバーフローが切断されないため切削での中空化に比べシャフト強度が高い

- 冷間鍛造の場合、マンドレルの転写により内径スプラインを同時に成形できる

自動車部品における中空鍛造加工『ラジアルフォージング』の軽量シャフト加工

複雑な形状とこれまで以上のシャフト軽量化の可能性

さらなる燃料消費量とCO2排出量を削減するという目標に対し、自動車メーカーやサプライヤーは軽量構造、高強度材料、電動技術に焦点を合わせ、開発を進めています。中空鍛造加工『ラジアルフォージング』技術は目標達成のために必要となると考えるシャフトの軽量化に対して、複雑な形状とこれまで以上の軽量化の可能性を提供します。

欧州ではギアシャフト、ドライブシャフト、メインシャフト、アウトプットシャフトなどのドライブトレインでの実績を基に、最近は中空スタビライザーや電動モーターのローターシャフトに採用されています。

CO2排出量削減からシャフト軽量化へ

CO2排出量削減 → 燃費向上 → エネルギーロスの削減 → 車両及び駆動部品の軽量化 → シャフトの軽量化

自動車トランスミッション用シャフトの中空加工

欧州での採用が増えている中空構造のギアシャフト、メインシャフト、アウトプットシャフトの加工

近年の自動車トランスミッションはAT、CVT、DCTと多様であり、有段変速機の分野では動力伝達の高効率化を図るため多段化が進んでいることから、複雑なシャフト形状を必要としています。

さらに自動車の燃費向上を図るために重量制約はますます厳しくなっていき、各部品、シャフト、軸物に対しての軽量化が求められています。

そこで、その課題の解決策として中空鍛造加工『ラジアルフォージング』によるシャフトの中空化が注目されています。

中空鍛造加工『ラジアルフォージング』の貢献(シャフト・軸物の中空軽量化・コスト削減)

部位毎に適正な厚さで必要強度と軽量化を追求した形状を実現するために中空鍛造加工『ラジアルフォージング』を提案します。

切削では得られない内径形状やニアネット形状は材料費、加工時間などコスト削減効果も期待できます。

欧州ではギアシャフト、メインシャフト、アウトプットシャフトでの自動車採用実績があります。

鍛造時に芯金(マンドレル)を活用して内径に溝やスプラインを同時に作ることも可能になります。

自動車足回りとドライブトレインの加工

中空軽量化でエネルギーと材料消費量の削減に

燃費向上に車両全体の重量減少は重要ですが、「ばね下重量」の減少は乗用車または小型商用車の走行性能に非常に良い影響をもたらします。

そのため、プレミアム車やミッドレンジ車のドライブシャフトは中空構造の採用が多くなってきています。その中空シャフト製造において高いシェアを有しているのが中空鍛造加工『ラジアルフォージング』です。

また、3ピースの溶接シャフトも「モノブロックシャフト」と言われるワンピース構造に変換されてきています。

ラジアルフォージングにより年間1,000万本以上のシャフトが生産され、その傾向はますます高まっています。

モーター用ローターシャフトの中空鍛造加工

自動車の電動化に欠かせないモーター部品にも

CO2排出量削減の目標達成に向けHEV/BEVをはじめとする自動車の電動化は加速しています。

電動化に必要不可欠なものとして駆動及び発電に用いられるモーターがあげられます。

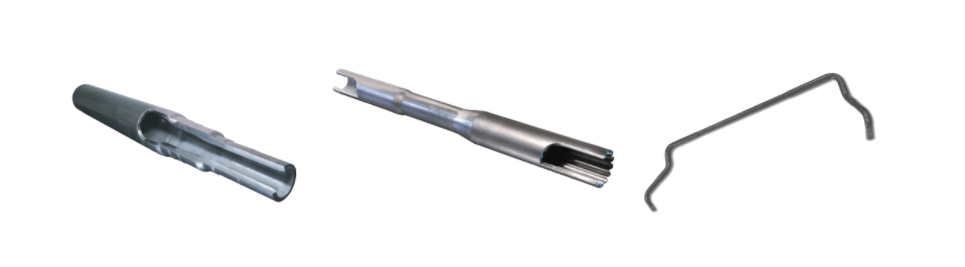

中空化の難しい形状をモノブロック(ワンピース)で製造可能

モーター用のローターシャフトは機能とレイアウトの関係から「両側が細く中央が太い」形状が求められますが、切削での中空化できず軽量化難しい部品と言えます。そのため「小径で中実」または「3ピースの溶接」を採用することが多いのですが、中空鍛造加工『ラジアルフォージング』であれば中空化の難しい形状をモノブロック(ワンピース)で製造することが可能です。

モーター性能向上と軽量化に寄与

ローターシャフトとしての理想形状を実現することでモーター性能向上と軽量化に寄与することができると考えます。

また、3ピースの溶接シャフトも「モノブロックシャフト」と言われるワンピース構造に変換されてきています。

中空鍛造加工による自動車用シャフトのアドバンテージ

- シャフトの中空化による大幅な軽量化の可能性

- 片側または両側が窄まっている中空シャフトを実現

- 温間鍛造で高精度、低スケール

- 理想的ファイバーフローと高い疲労強度

- 溶接を省けるワンピース化により強度安定

- 小ロットでも高いコストパフォーマンス

都筑製作所のシャフト製造

二輪・汎用部品(部品加工・アッセンブリー)

シフトチェンジシャフト、船外機シャフト、プロペラシャフト、バーチカルシャフト

自動車ミッション部品(部品加工・組み立て)

CTV用ステーターシャフト(無段階変速とトルクコンバータをつなぐシャフト)の軽自動車用、大型自動車用

ハイブリッド用シャフト、ローターシャフト

ミッション部品加工の主要設備

ローターシャフト加工自動ライン、ステーターシャフト加工自動ライン、シャフト曲がり自動修正機

ステーターシャフト組立クリーンライン

都筑製作所について

都筑製作所の強み

当社が製造にかかわる自動車部品、建設機械用部品は、得意先メーカーを通じ、世界で使用されています。その厚い信頼にお応えするために、当社では常に生産技術の革新と卓越した品質の追求、より高効率・合理的な生産環境の実現を進めています。

加工分野

切削, 研削, 研磨, タップ加工, ネジ加工, 精密・特殊加工, 表面処理(塗装), 熱処理, 組立・配線

工程分野

設計, 試作, 少量, 量産, 組立, 製造

関連コンテンツ

中空シャフト鍛造加工|シャフト・軸物の軽量化・コスト削減

精密加工技術

四輪車用部品

二輪車・船外機用部品

設備情報

自動車用シャフトの軽量化などお気軽にご相談ください

都筑製作所は複雑形状、高精度加工も得意領域です。中空軸塑性加工設備の導入に合わせ、軽量化などの技術開発にも取り組み、仕様提案でお客様のソリューションに貢献いたします。航空機・鉄道・自動車・医療など広い分野で中空シャフトによる付加価値向上を実現いたします。ぜひご相談ください。

シャフトの試作をご相談ください

「試作開発・難削材加工でお困りの方」「量産での製造コストを改善したい方」はぜひご相談ください

ダウンロード資料をご活用ください

製品画像の一部はGFM Steyr様より提供いただいています